Prüftechnik & Labor

Seit jeher führend

Qualitätsprüfung bei BUTTING

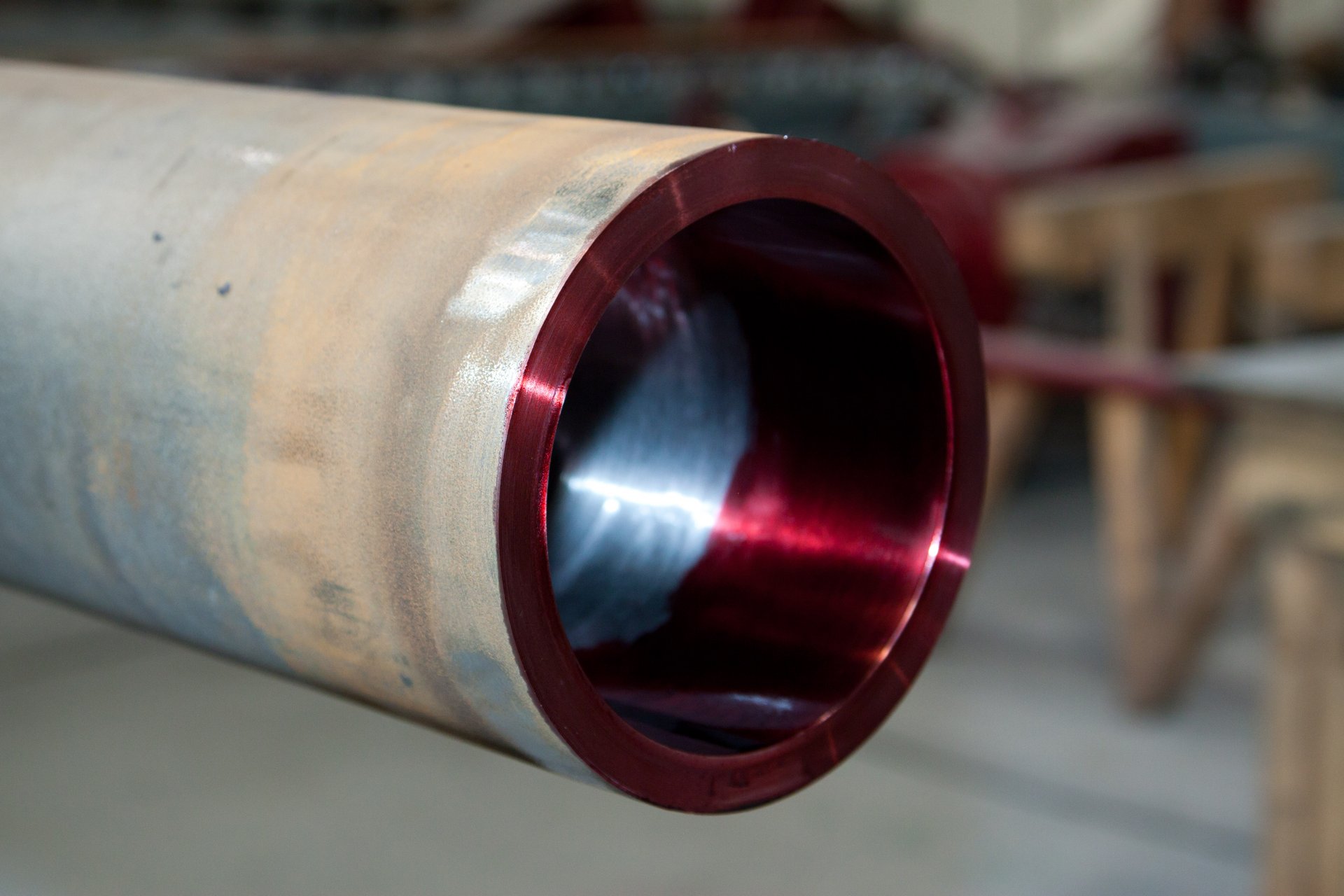

BUTTING ist ein Wegbereiter bei der Qualitätsprüfung und der Dokumentation von Produktionsergebnissen. Bereits im Jahr 1962 war der Einsatz innovativer Röntgentechnik bei uns Routine, schon seit 1988 überwachen und dokumentieren wir unseren gesamten Fertigungsprozess, um die Herstellung jedes Produktes langfristig rückverfolgen zu können.

Sicherheit jetzt und in Zukunft

Wir investieren bei BUTTING nachhaltig und dauerhaft in die Qualitätssicherung, insbesondere in die Optimierung unserer eigenverantwortlichen Prüfung. Durch die konsequente Zertifizierung und Akkreditierung unserer verschiedenen Prüfverfahren sichern und belegen wir zudem nachdrücklich die konstant hohe Qualität und die Zuverlässigkeit unserer Produkte und Dienstleistungen.

Breites Angebot

Anwendung modernster Prüfverfahren

Unternehmen weltweit setzen bei anspruchsvollen Projekten auf die traditionell hohe Produktqualität bei BUTTING. Wir bieten ein breites Angebot an zerstörenden und zerstörungsfreien Prüfverfahren.

Zerstörungsfreie Prüfungen

- Konventionelle Röntgen-Prüfung (Filmtechnik)

- Digitale Röntgen-Prüfung

- Ultraschall-Prüfung manuell und automatisiert (bspw. von Längsschweißnähte, Plattierungsschweißungen, Rohrkörper)

- Wirbelstrom-Prüfung

- Wasserdruck-Prüfung

- Sichtprüfung inkl. Endoskopie

- Verwechslungsprüfung (Röntgen-Fluoreszenz-Analyse, Optische-Emissions-Spektroskopie)

- Rauheitsmessung

- Dichtheits- / Rissprüfung mittels Helium-Leck-Test, Farbeindringprüfung und Magnetpulverprüfung

- Dehnungsmessstreifen (DMS)

- Mobile Härteprüfung und Metallografie

Zerstörende Prüfungen

- Korrosionsprüfung

- Härteprüfung (Vickers und Rockwell)

- Zugversuch bei Raumtemperatur

- Zugversuch bei erhöhten Temperaturen (bis 1.000 °C)

- Zugversuch bei Tieftemperatur (bis -196 °C)

- Kerbschlagbiegeversuch bei Raumtemperatur

- Kerbschlagbiegeversuch bei Tieftemperatur (bis -196 °C)

- Technologische Prüfungen (z. B. Biege-, Aufweitversuch)

- Abscherversuch

- Metallografische Untersuchungen

- Ferritbestimmung

- Rasterelektronenmikroskopie

- Spektralanalyse

Korrosionstests

- Lochkorrosionstest / Pitting-Test

- ASTM G48 Verfahren A

- ASTM A923 Verfahren C

- Interkristalliner Korrosionstest

- DIN EN ISO 3651-2 Verfahren A (Strauß-Test)

- DIN EN ISO 3651-2 Verfahren B

- DIN EN ISO 3651-2 Verfahren C

- ASTM A262 Verfahren A

- ASTM A262 Verfahren B (Streicher-Test)

- ASTM A262 Verfahren C (Huey-Test)

- ASTM A262 Verfahren E (Strauß-Test)

- ASTM G28 Verfahren A

- SEP 1877 Verfahren II

Partner für innovative Lösungen

Hillger NDT

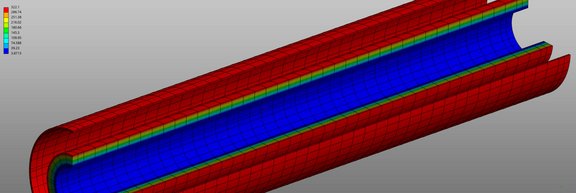

Mit der Hillger NDT GmbH, die wir 2019 als unabhängiges Unternehmen in die BUTTING Gruppe integriert haben, konnten wir das Know-how eines renommierten Partners für innovative Lösungen und Prüfaufgaben im Bereich der zerstörungsfreien Prüfungen gewinnen. Seither unterstützt Hillger unsere internen Spezialisten bei allen Themen in den Bereichen Forschung und Entwicklung.

Die Hillger NDT GmbH entwickelt und vertreibt als vorgeschaltete Entwicklungseinheit für die Fertigung und Qualitätssicherung bei BUTTING bildgebende Ultraschallprüfanlagen. Ein Schwerpunkt liegt in der Luft- und Raumfahrttechnik. Dank der Innovationsstärke dieses Partners erweitern wir unsere herausragende Qualitätssicherung immer wieder um weitere Zerstörungsfreie Prüfverfahren.